Schnell gebaut, präzise gefertigt und vielseitig einsetzbar: Betonfertigteile sind aus dem heutigen Bauwesen nicht mehr wegzudenken. In modernen Produktionshallen hergestellt, kommen sie auf der Baustelle passgenau zum Einsatz und werden für Einfamilienhäuser und Bürogebäude genauso verwendet wie für komplexe Infrastrukturprojekte. Ihre industrielle Vorfertigung spart wertvolle Zeit, reduziert witterungsbedingte Bauverzögerungen und sorgt für gleichbleibend hohe Qualität. Auch in wirtschaftlicher Hinsicht bieten sie Vorteile. Denn kürzere Bauzeiten, optimierte Abläufe und geringere Personalkosten machen Betonfertigteile zu einer effizienten Lösung für zeitgemäße Bauprojekte.

- Was sind Betonfertigteile?

- Ist Beton nachhaltig und zukunftsfähig?

- Welche Arten von Betonfertigteilen gibt es?

- Was ist der Unterschied zwischen Vollfertigteilen und Halbfertigteilen?

- Wo stoßen Betonfertigteile an ihre Grenzen?

- Wie unterscheiden sich Betonfertigteile von Ortbeton oder traditionellem Mauerwerk?

- Wie werden Betonfertigteile hergestellt?

- Welche Materialien und Zuschläge kommen zum Einsatz?

- Welche Hersteller von Betonfertigteilen gibt es?

- Welche Vor- und Nachteile bieten Betonfertigteile?

- Wo werden Betonfertigteile eingesetzt?

- Wie läuft der Bauprozess mit Betonfertigteilen ab?

- Was kosten Betonfertigteile?

- Wie können Bauherren bei Betonfertigteilen Kosten sparen?

- Welche Normen und Qualitätsstandards gelten?

- Wie wirkt sich der Einsatz von Betonfertigteilen auf die Bauzeit aus?

- Beispiele aus der Praxis: Welche realisierten Bauprojekte zeigen die Vorteile von Betonfertigteilen?

- Warum gewinnen Betonfertigteile im modernen Bauwesen zunehmend an Bedeutung?

- Welche Fördermöglichkeiten gibt es für den Einsatz von Betonfertigteilen?

- Warum sollte ich bei Betonfertigteilen einen speziellen Fachbetrieb beauftragen?

- Fazit

- Betonfertigteile: Häufig gestellte Fragen

- Quellen

Alles auf einen Blick:

- Betonfertigteile sind vorgefertigte Elemente, die auf der Baustelle nur noch montiert werden müssen.

- Es gibt Vollfertigteile, Halbfertigteile und hybride Bauweisen.

- Der modulare Aufbau reduziert die Bauzeit deutlich und ermöglicht präzise Planung.

- Betonfertigteile kommen im Hochbau, Tiefbau und Infrastrukturbau gleichermaßen zum Einsatz.

- Normen wie DIN EN 13369 oder DIN 1045-1 regeln Produktion, Statik und Montage.

Was sind Betonfertigteile?

Betonfertigteile sind industriell vorgefertigte Bauteile, die in hochspezialisierten Werken produziert und anschließend zur Baustelle transportiert werden. Dort werden sie als montagefertige Bauteile in das Bauwerk eingefügt und können dabei sowohl tragende als auch nichttragende Funktionen erfüllen. Dieser Ansatz unterscheidet sich grundlegend von der Bauweise, bei der der Beton direkt auf der Baustelle gegossen wird und dort aushärtet. Die Fertigung im Werk unterliegt strengen Qualitätskontrollen und ermöglicht eine gleichbleibend hohe Produktqualität. Das Ergebnis sind Elemente mit hoher Maßhaltigkeit, geringem Toleranzspielraum und exakt definierter Festigkeit.

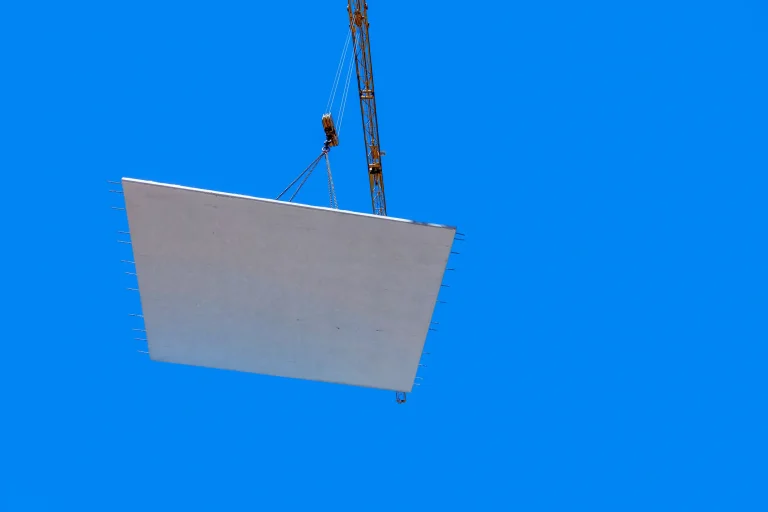

Der globale Zementverbrauch liegt bei über 4,65 Mrd. Tonnen, umso wichtiger werden nachhaltige Methoden der Herstellung [1] Durch die industrielle Vorfertigung verkürzt sich die Bauzeit erheblich. Während auf der Baustelle noch Erdarbeiten oder Fundamentierungen laufen, entstehen parallel im Werk die benötigten Bauelemente. Nach dem Transport erfolgt die Montage mit Kran und präziser Verankerung. Durch diese parallelen Abläufe lassen sich Projekte deutlich schneller realisieren, was Bauherren und Planer gleichermaßen entlastet.

Ist Beton nachhaltig und zukunftsfähig?

Beton gilt als klimaschädlich, da rund acht Prozent der globalen CO₂-Emissionen direkt auf die Zementherstellung zurückzuführen sind. [2] Für die Herstellung von Beton ist daher vor allem der CO₂-Ausstoß bei der Erzeugung des Zements entscheidend. Auch die Bindung und der Verbrauch von Wasser in der Betonherstellung sind aus ökologischer Sicht relevant. Zugleich entwickelt sich der Baustoff weiter: Es gibt

- CO₂-reduzierte Zemente,

- leichtere Betonvarianten,

- Beton aus Recyclingmaterial und

- Konzepte zur CO₂-Speicherung im Beton selbst.

Der Werkstoff ist damit heute zwar noch nicht klimafreundlich, kann aber durch innovative Verfahren zu einem nachhaltigeren Baustoff werden. Betrachtet man lediglich die Betonfertigteile, dann ermöglichen diese durch präzise Planung und industrielle Fertigung eine deutliche Reduktion von Materialabfällen und eine effizientere Nutzung von Energie. Ihre hohe Langlebigkeit minimiert den Instandhaltungsaufwand und die wetterunabhängige Produktion sorgt für mehr Planbarkeit und geringere Risiken auf der Baustelle. Durch eine Kombination mit erneuerbaren Energien, grauem Wasser – also gering verschmutztes Wasser – und klimaneutralem Transport stellen sich die Hersteller der Betonelemente den Herausforderungen und den Anforderungen der Kunden. Zertifizierungen unterstützen diesen Prozess.

Welche Zertifizierungen gibt es?

Die CSC-Zertifizierung wurde 2017 mit dem Ziel eingeführt, die Nachhaltigkeit in der Beton- und Zementproduktion zu fördern. Sie ermöglicht es Unternehmen, ihre Wertschöpfungsketten hinsichtlich ökologischer, sozialer und wirtschaftlicher Kriterien bewerten zu lassen. Für Hersteller von Betonfertigteilen bedeutet dies, dass sie ihre Nachhaltigkeitsleistungen dokumentieren und sich dadurch bei öffentlichen Ausschreibungen und internationalen Bauprojekten einen Wettbewerbsvorteil verschaffen können. Das CSC-Siegel ist bereits in anerkannte Zertifizierungssysteme wie DGNB oder LEED integriert, was die Relevanz für den Einsatz in nachhaltigen Bauprojekten erhöht. Die Zertifizierung von Betonmaterialien, einschließlich solcher, die in Fertigteilen verwendet werden, stellt für Ingenieure, Bauunternehmen und öffentliche Auftraggeber einen entscheidenden Faktor für die Realisierung nachhaltiger Bauprojekte dar, denn die Zusammenarbeit mit einem zertifizierten Unternehmen zeigt, dass der Baustoff Beton nicht nur bezüglich seiner technischen Eigenschaften, sondern auch hinsichtlich seiner Umweltverträglichkeit optimiert wurde. Unternehmen können ihre Nachhaltigkeitsbilanz zusätzlich durch den Erwerb von Modulen wie dem CO2-Label oder dem R-Label für rezyklierte Gesteinskörnungen verbessern. Die CSC-Zertifizierung wird von unabhängigen Auditoren geprüft und ist mittlerweile ein wichtiger Wettbewerbsfaktor für Unternehmen der Betonbranche. [3]

Welche Arten von Betonfertigteilen gibt es?

- Vollfertigteile: werden unter anderem für tragende Wände, Stützen oder komplette Treppen verwendet und vollständig im Werk produziert

- Halbfertigteile: zum Beispiel Elementdecken, die aus einer dünnen Betonschicht mit Bewehrung bestehen, die auf der Baustelle mit Ortbeton ergänzt werden

- Sonderfertigteile: maßgeschneiderte Einzelstücke für Brücken, Tunnel oder Spezialbauwerke

- Modulbau-Elemente: dreidimensionale, vorgefertigte Raummodule, oft mit integrierter Haustechnik

Der Trend geht zunehmend zu modularen Komplettlösungen, bei denen sämtliche Installationen, Fenster und Oberflächen bereits im Werk vorbereitet sind.

Was ist der Unterschied zwischen Vollfertigteilen und Halbfertigteilen?

Vollfertigteile sind komplett im Werk hergestellte Bauteile, die ohne weitere Ergänzungen auf der Baustelle montiert werden können. Sie umfassen etwa Treppenläufe, massive Deckenplatten, Stützen oder Fassadenelemente. Halbfertigteile hingegen bestehen nur teilweise aus werkseitig produziertem Beton. Sie werden auf der Baustelle durch das Einbringen von Ortbeton vervollständigt. Der Hauptvorteil der Halbfertigteile liegt in ihrer Flexibilität: Sie lassen sich einfacher an spezifische Baustellenbedingungen anpassen, während Vollfertigteile besonders in standardisierten Projekten mit hoher Wiederholrate wirtschaftlich sind.

Wann sind Halbfertigteile die bessere Wahl?

Halbfertigteile bieten Vorteile, wenn große Spannweiten oder komplexe Anschlussdetails erforderlich sind. Ein Beispiel sind Elementdecken, die im Werk mit Bewehrung sowie einer dünnen Betonschicht versehen werden. Vor Ort ergänzt Ortbeton das System, sodass die Decke wie aus einem Guss wirkt. Auch bei schwer zugänglichen Baustellen bieten Halbfertigteile logistisches Potenzial, da sie sich oft leichter transportieren lassen.

Wo stoßen Betonfertigteile an ihre Grenzen?

- geometrisch komplexe Grundrisse: bei sehr verwinkelten oder unregelmäßigen Deckenflächen etwa ist es aufwendig oder unmöglich, passende Fertigteile herzustellen

- erschwerte Logistik: wenn Fertigteile aufgrund von Gewicht oder Größe nicht transportiert oder eingebaut werden können (z. B. in engen Innenstadtlagen), wird oft Ortbeton verwendet

- Schallschutz und Brandanforderungen: in manchen Fällen lassen sich bestimmte bauphysikalische Eigenschaften mit Ortbeton besser umsetzen

- hohe Punktlasten oder Spezialanforderungen: bei außergewöhnlich stark belasteten Decken (z. B. in Industriehallen, Parkhäusern) kann Ortbeton eine bessere statische Lösung bieten

Wie unterscheiden sich Betonfertigteile von Ortbeton oder traditionellem Mauerwerk?

| Bauweise | Merkmale | Vorteile | Nachteile |

|---|---|---|---|

| Betonfertigteile |

|

|

|

| Ortbeton |

|

|

|

| Massivbau |

|

|

|

Wie werden Betonfertigteile hergestellt?

Die Herstellung von Betonfertigteilen erfolgt in mehreren hochstandardisierten Schritten, meist unterstützt durch digitale Planung und Automatisierung:

- Schritt: digitale Modellierung mit BIM-Software zur Kollisionsprüfung und Mengenberechnung

- Schritt: Schalungsvorbereitung, teils mit beheizten Tischen für ganzjährige Produktion

- Schritt: Einbringen der Bewehrung, oft robotergestützt

- Schritt: Vergießen und Verdichten des Betons mit Vibratoren oder Vakuumtechnik

- Schritt: Aushärtung unter kontrollierten Bedingungen, häufig mit Wärmekammern

- Schritt: Ausschalen, Nachbearbeitung, Qualitätskontrolle und anschließende Lagerung

Welche Schritte sind besonders qualitätskritisch?

Bei der Herstellung von Betonfertigteilen gibt es mehrere qualitätskritische Schritte, die über die Maßhaltigkeit, Belastbarkeit und Funktionstauglichkeit des späteren Bauteils entscheiden. Insbesondere das korrekte Einbringen der Bewehrung sowie die exakte Positionierung von Aussparungen, Einbauteilen und Verbindungselementen sind dabei von zentraler Bedeutung. Spätere Korrekturen sind oft nur schwer oder gar nicht möglich. Eine präzise Planung, geschultes Personal und kontrollierte Fertigungsbedingungen sind daher unerlässlich für die Herstellung hochwertiger Betonfertigteile.

Bewehrungseinbau

Die Bewehrung sorgt für die Tragfähigkeit des Betonfertigteils unter Zug- und Biegebeanspruchung. Sie muss nicht nur vollständig und entsprechend der statischen Berechnung eingebracht werden, sondern auch exakt in ihrer räumlichen Lage liegen. Abweichungen können zu verminderter Tragfähigkeit oder im schlimmsten Fall zu Bauteilversagen führen.

Einbauteile und Aussparungen

Aussparungen für Leitungen, Durchführungen oder Anker sowie Verbindungselemente für die Montage auf der Baustelle müssen millimetergenau positioniert werden. Schon geringe Abweichungen können beim Einbau zu Problemen führen, zum Beispiel dann, wenn Anschlüsse nicht passen oder Nacharbeiten nötig werden, die sowohl zeit- als auch kostenintensiv sind.

Schalung und Formgebung

Die Schalung bestimmt die endgültige Form und Oberfläche des Fertigteils. Fehlerhafte oder verzogene Schalungen führen zu Maßabweichungen, die die Passgenauigkeit beim Einbau beeinträchtigen. Auch die Oberflächenqualität hängt maßgeblich von der Schalungsqualität und der Trennmittelverwendung ab.

Betonmischung und Betoneinbau

Die richtige Betonrezeptur, angepasst an Bauteilgeometrie, Bewehrung, Ausschalzeit und Umwelteinflüsse, ist ein weiterer kritischer Faktor. Fehler in Mischungsverhältnis, Verarbeitung oder Verdichtung können die Festigkeit, Dauerhaftigkeit und Oberflächenqualität beeinträchtigen. Bei Sichtbetonteilen ist dies besonders sensibel.

Nachbehandlung und Lagerung

Die Nachbehandlung (z. B. durch Abdecken oder Beheizen) ist notwendig, um das ordnungsgemäße Erhärten und Aushärten des Betons sicherzustellen. Zu schnelles Austrocknen kann zu Rissen im Beton führen und unzureichende Aushärtung zu verminderter Festigkeit. Auch die Lagerung und der Transport müssen so erfolgen, dass Kanten, Ecken und Einbauteile geschützt bleiben.

Welche Materialien und Zuschläge kommen zum Einsatz?

Die Basis eines Betonfertigteils besteht aus Zement, Wasser und Gesteinskörnungen wie Kies oder Sand. Diese Grundmischung wird durch zahlreiche Zusatzstoffe ergänzt, um spezifische Anforderungen zu erfüllen:

- Fließmittel verbessern die Verarbeitbarkeit

- Luftporenbildner erhöhen die Widerstandskraft gegen Frost-Tausalz

- Fasern (Stahl, Kunststoff) erhöhen die Risssicherheit

- Pigmente oder Spezialzuschläge kommen bei Sichtbeton zum Einsatz

Welche Hersteller von Betonfertigteilen gibt es?

Der deutsche Markt für Betonfertigteile ist breit aufgestellt, mit einer Mischung aus großen Unternehmen und spezialisierten Regionalanbietern. Zu den führenden Unternehmen zählen:

- Max Bögl (Infrastruktur, Hochbau, Sonderbauteile)

- Wiegand Betonfertigteile (Treppenläufe, Sonderbauteile, Elementdecken)

- BWE-Betonwerke (Standard- und Sonderfertigteile)

- Rekers (Betonfertigteile für Industrie- und Gewerbebau)

Darüber hinaus gibt es zahlreiche weitere, oft mittelständische Werke, die sich auf bestimmte Bauteilarten wie Treppen, Balkone oder Fassaden spezialisiert haben. Viele Unternehmen bieten auch Komplettlösungen inklusive Planung und Montage an.

Finden Sie hier alle Betonfertigteile-Hersteller im Überblick.

© runna10 / istockphoto.com

Wie finde ich den passenden Anbieter?

Die Auswahl des Herstellers sollte sich an Projektspezifika, Standortnähe und Leistungsportfolio orientieren. Neben der Erfahrung im gewünschten Segment sind auch logistische Kapazitäten, Verfügbarkeit von Sonderlösungen (z.B. Sichtbeton) und digitale Schnittstellen (z. B. BIM-Kompatibilität) entscheidende Faktoren.

Welche Vor- und Nachteile bieten Betonfertigteile?

| Vorteile | Nachteile |

|---|---|

|

|

Wo werden Betonfertigteile eingesetzt?

Betonfertigteile finden in nahezu allen Sparten des Bauwesens Anwendung: vom klassischen Hochbau über den industriellen Gewerbebau bis hin zu anspruchsvollen Infrastrukturmaßnahmen. Ihre Modularität, Präzision und schnelle Montage machen sie zu einer bevorzugten Wahl in zeitkritischen und standardisierten Bauvorhaben.

Hochbau (Wohnungs- und Verwaltungsbau)

Im klassischen Hochbau kommen Betonfertigteile für tragende Wände, Decken, Treppenhäuser, Balkone, Loggien und Fassadenelemente zum Einsatz. Besonders bei mehrgeschossigen Wohnanlagen, Schulen, Verwaltungsbauten oder Pflegeeinrichtungen bieten Fertigteile enorme Vorteile in puncto Bauzeit und Planungssicherheit. Auch filigrane Sichtbetonfassaden mit Strukturmatrizen oder vorgefertigte Sanitärmodule finden hier Anwendung.

Gewerbebau (Hallen- und Bürogebäude)

Regelmäßige Grundrisse und wiederholbare Bauelemente machen Fertigteile zum Ideal im Gewerbebau. Typisch sind hier Elemente, die in kurzer Zeit ganze Produktions- oder Logistikgebäude entstehen lassen. Auch Bürogebäude in Modulbauweise werden zunehmend mit Fertigteilen umgesetzt.

Tiefbau (Verkehrs- und Versorgungsbau)

Fertigteile finden Anwendung bei Brückenbauwerken, Unterführungen, Regenrückhaltebecken, Kanalrohren oder Stützwänden. Durch die Vorfertigung lassen sich Verkehrswege schneller wieder freigeben und Eingriffe ins Erdreich minimieren.

Infrastrukturbau (Verkehrsanlagen, Bahnhöfe, Lärmschutz)

Ob Bahnsteigplatten, Stützmauern oder Tunnelverkleidungen: Fertigteilkonstruktionen sorgen für kürzere Sperrzeiten, höhere Sicherheit und exakte Passgenauigkeit.

Spezialbau (Modulbau, Sanierung, temporäre Architektur)

In Containerbauten, temporären Wohnlösungen oder bei Aufstockungen in der Stadtentwicklung bieten Fertigteile strukturelle Vorteile und flexible Einsatzmöglichkeiten. Auch bei denkmalgerechten Sanierungen können Elemente wie vorgefertigte Treppen eingesetzt werden.

Wie läuft der Bauprozess mit Betonfertigteilen ab?

Der Bauprozess mit Betonfertigteilen folgt einem klar strukturierten Ablauf, der auf Präzision und Koordination ausgelegt ist. Die wichtigste Phase beginnt mit der Planungs- und Modellierungsarbeit zur exakten Festlegung von Abmessungen, Anschlussdetails und Bauteilverbindungen. Danach erfolgt die Fertigung der Elemente im Werk. Der Transport zur Baustelle wird in enger Abstimmung mit dem Montageplan organisiert. Die Montage selbst erfolgt meist mit einem Kran, wobei ein erfahrenes Team die Elemente genau in Position bringt. Abschließend werden Fugen vergossen und Anschlüsse montiert, um die statische Wirksamkeit herzustellen.

Was muss bei Planung und Statik berücksichtigt werden?

Die Planung mit Betonfertigteilen erfordert ein tiefes Verständnis der statischen und konstruktiven Anforderungen, da Fertigteile bereits im Werk auf Maß gefertigt werden und spätere Änderungen nur schwer möglich sind. Daher sind zum Beispiel alle Anschlussdetails, Lagerpunkte und Verbindungstechniken frühzeitig mit Statikern abzustimmen.

Besonders relevant sind die Übergänge zwischen den Bauteilen. Hier entstehen oft kritische Schnittstellen für Lastweiterleitung, Wärmedämmung oder Schallschutz. Eine gründliche Planung verhindert spätere Funktionsverluste und vermeidet aufwendige Nacharbeiten.

Welche Rolle spielt die Tragwerksplanung?

Die Tragwerksplanung muss nicht nur die Einwirkung im Endzustand berücksichtigen, sondern auch den Bauzustand, beispielsweise beim Versetzen der Elemente, denn beim Heben, Transportieren und Montieren von Fertigteilen entstehen oft andere Belastungen als im Endzustand des Bauwerks oder beim Zwischentransport. Zudem müssen Verbundwirkungen zwischen Halbfertigteilen und Ortbeton exakt berechnet werden, um unzulässige Verformungen oder Rissbildungen zu vermeiden.

Was kosten Betonfertigteile?

Die Kosten im Betonbau sind schwer zu beziffen und variieren bei den fertigen Betonelementen je nach Art, Größe, Expositionsklasse und Hersteller deutlich. Es gibt keine pauschalen Quadratmeter- oder Stückpreise, da Fertigteile individuell gefertigt werden. Einfache, unbewehrte Bauteile wie kleine Elemente liegen im unteren Bereich, während bewehrte oder anspruchsvolle Fertigteile wie Stützen, Träger, Wände mit hoher Festigkeit oder besonderen Anforderungen deutlich teurer sind. Zusätzliche Kosten entstehen durch Schalung, Bewehrung, Transport, Montage und eventuelle Sonderwünsche (z. B. Oberflächen oder Einbauten). Eine Betontreppe beispielsweise hat eine Preisspanne von 1.500 bis 3.000 Euro.

Wie setzen sich die Kosten zusammen?

- Planungskosten

- Materialkosten

- Fertigung

- Transport

- Montage

- Nebenkosten

Während die Fertigung stark vom Schalungs- und Bewehrungsaufwand abhängt, beeinflussen Entfernung und Zugang zur Baustelle die Logistik. Ein signifikanter Faktor ist auch die Serienfertigung, denn je höher die Stückzahl identischer Bauteile ist, desto geringer sind die Stückkosten.

Wie können Bauherren bei Betonfertigteilen Kosten sparen?

Durch clevere Planung, Standardisierung und frühzeitige Einbindung des Herstellers lassen sich erhebliche Kostenpotenziale heben. Besonders wirtschaftlich ist der Einsatz bei wiederkehrenden Elementen wie Geschossdecken, Stützen oder Wänden. Auch die Reduktion individueller Anpassungen, gezielte Typisierung und die Nutzung seriengefertigter Anschlussdetails sparen Fertigungszeit und Material.

Trotzdem: Fertigteile kosten in der Regel deutlich mehr als der reine Beton, da der Preis zum Beispiel den Transport beinhaltet. Je nach Art und Komplexität können die Kosten mehrere Hundert Euro pro Kubikmeter betragen. Für ein konkretes Projekt sollten Sie sich immer ein individuelles Angebot vom Hersteller einholen und mehrere Angebote vergleichen.

Welche Normen und Qualitätsstandards gelten?

Betonfertigteile unterliegen in Deutschland einer Vielzahl von technischen Regelwerken, die sowohl europäische als auch nationale Anforderungen umfassen. Die wichtigsten Normen sind:

- DIN EN 13369: Allgemeine Regeln für Betonfertigteile

- DIN EN 1992-1-1 (Eurocode 2): Bemessung und Konstruktion von Betonbauwerken

- DIN 1045: Tragwerke aus Beton, Stahlbeton und Spannbeton

Betonfertigteile unterliegen strengen Qualitätsanforderungen, die durch die sogenannte werkseigene Produktionskontrolle (WPK) sichergestellt werden. Im Rahmen der WPK dokumentiert der Hersteller alle qualitätsrelevanten Maßnahmen und Prüfungen, die während der Produktion durchgeführt werden – beispielsweise Materialprüfungen, Überwachung der Bewehrung sowie Frisch- und Festbetonprüfungen. Die werkseigene Produktionskontrolle ist verpflichtend und wird durch einschlägige Normen und gesetzliche Vorgaben geregelt. Darüber hinaus erfolgt eine regelmäßige Überprüfung der WPK durch unabhängige, externe Institute. Diese Kontrollinstanzen stellen sicher, dass die Qualitätsstandards eingehalten werden und die Fertigteile den geforderten Anforderungen entsprechen.

Welche DIN-Normen regeln die Produktion und Montage?

Neben den allgemeinen Qualitätsnormen gelten für Produktion und Montage weitere spezifische Regelwerke. Dazu zählen:

Diese Normen stellen sicher, dass alle Prozessschritte – vom Betonieren bis zur Montage – reproduzierbar, nachvollziehbar und kontrollierbar sind. Dadurch lässt sich auch bei komplexen Bauprojekten eine einheitliche Bauqualität gewährleisten.

Wie wirkt sich der Einsatz von Betonfertigteilen auf die Bauzeit aus?

Einer der größten Vorteile von Betonfertigteilen ist die signifikante Reduktion der Bauzeit. Durch die parallele Herstellung im Werk und vorbereitende Maßnahmen auf der Baustelle lassen sich Projekte schneller realisieren als mit Ortbeton oder Mauerwerk. Die wetterunabhängige Produktion verringert Risiken und schafft Planbarkeit.

Ausbauarbeiten wie die Installation der Haustechnik oder der Innenausbau können so deutlich früher beginnen, da lange Trocknungsphasen entfallen. In der Praxis lassen sich je nach Projekt bis zu 40 Prozent der Bauzeit einsparen. Der tatsächliche Wert hängt allerdings von der Projektgröße, der Komplexität und der Organisation ab. Maßgeblich für die Bauzeitverkürzung sind die Wiederholbarkeit der Bauteile, eine durchdachte Logistik und eine enge Verzahnung aller Gewerke. Besonders in mehrgeschossigen Bauten wirkt sich die Reduktion der Bauzyklen pro Geschoss deutlich auf den Gesamtzeitplan aus.

Beispiele aus der Praxis: Welche realisierten Bauprojekte zeigen die Vorteile von Betonfertigteilen?

- Goldbeck-Parkhäuser: Laut Aussage des Unternehmens spart das Goldbeck-Bausystem für Parkhäuser über 22 Prozent CO₂ ein. [4]

- Krankenhausmodule: Immer mehr Klinikerweiterungen werden aus dreidimensionalen Fertigzellen realisiert. Der entscheidende Vorteil: minimale Störung des laufenden Betriebs.

- Autobahnbrücken mit Fertigträgern: Bei der Modulbrücke Bögl etwa verringert sich die Bauzeit vor Ort durch die innovative Konstruktionsweise um bis zu 70 Prozent. [5]

Warum gewinnen Betonfertigteile im modernen Bauwesen zunehmend an Bedeutung?

Der zunehmende Fachkräftemangel, hohe Baukosten und ambitionierte Zeitpläne begünstigen den Trend zur Vorfertigung. Betonfertigteile bieten hierfür eine industrielle, skalierbare und qualitätsgesicherte Lösung. Zudem fordern nachhaltige Baukonzepte und Förderkriterien standardisierte Produktionsprozesse. Fertigteilwerke erfüllen diese Anforderungen mit hoher Effizienz. Digitalisierung, Nachhaltigkeit und Urbanisierung wirken dabei als zusätzliche Treiber.

Langfristig ist die Weiterentwicklung automatisierter Fertigung, CO₂-reduzierter Materialien und BIM-basierter Prozesse zu erwarten. Auch die Modularisierung des Wohnungsbaus dürfte Fertigteile dominieren lassen.

Welche Fördermöglichkeiten gibt es für den Einsatz von Betonfertigteilen?

Förderprogramme für energieeffizientes und nachhaltiges Bauen honorieren zunehmend den Einsatz von vorgefertigten Bauelementen. Besonders wenn diese CO₂-reduziert hergestellt oder rückbaubar sind. Einige Bundesländer fördern zudem modulare Bauweise im sozialen Wohnungsbau. Auch KfW-Programme sind mit Fertigteilen kombinierbar, insbesondere bei systematischer Wärmedämmung. Die Fördermöglichkeiten variieren von Bundesland zu Bundesland, ein Beispiel ist das Förderprogramm in Baden-Württemberg: Förderung von ressourcen- und klimaschonendem Beton. [7] Es richtet sich an Unternehmen mit Transportbeton- oder Betonfertigteilwerken, die ressourcenschonenden Beton (R-Beton) herstellen oder dies planen. Zielgruppe sind insbesondere Betriebe, die innovative Recyclingverfahren nutzen und damit einen Beitrag zu Klima- und Ressourcenschutz leisten.

Beispiel: Förderung von ressourcen- und klimaschonendem Beton in Baden-Württemberg

| Förderfaktor | Betrag | Details |

| Mindestzuschuss pro Unternehmen | 20.000 Euro | Zuschuss für die Beschaffung von rezyklierter Gesteinskörnung, CO2-beaufschlagten Gesteinskörnungen oder Nassklassierungsanlagen |

| maximaler Zuschuss pro Unternehmen | 100.000 Euro | für Unternehmen mit Transportbeton- oder Betonfertigteilwerken in Baden-Württemberg |

| förderfähige Maßnahmen | bis zu 100 Prozent | Beschaffung, Erstprüfung, CO2-Beaufschlagung, nur für geplante und noch nicht begonnene Maßnahmen |

| Laufzeit des Programms | bis Ende 2026 | Anträge können laufend gestellt werden |

| Fördervoraussetzung | >25 Prozent RC-Anteil | Mindestens 25 Prozent rezyklierte Gesteinskörnung am Gesamtvolumen, bestimmte Zementarten und Druckfestigkeitsklassen |

Während Programme wie das in Baden-Württemberg zur Förderung von ressourcen- und klimaschonendem Beton die Herstellung des Materials basierend auf Kriterien wie dem Recyclinganteil bezuschussen, fordern Förderprogramme für den Bau oder die Sanierung von energieeffizienten und nachhaltigen Gebäuden in der Regel Nachweise wie Ökobilanzen, U-Wert-Berechnungen, Schallschutzkonzepte und die Einhaltung spezifischer energetischer Standards. Der Einsatz von Betonfertigteilen kann diese anspruchsvollen Werte in Kombination mit geeigneten Dämmmaßnahmen oft sehr gut erfüllen, da sie präzise gefertigt werden können, eine gute thermische Speichermasse bieten und sich gut mit Dämmlösungen kombinieren lassen.

Warum sollte ich bei Betonfertigteilen einen speziellen Fachbetrieb beauftragen?

Die Beauftragung eines Fachbetriebs für fertige Betonelemente aus dem Betonwerk bietet entscheidende Vorteile in Planung, Ausführung, Technik und Qualitätssicherung. Fachbetriebe verfügen über das notwendige Know-how im Umgang mit vorgefertigten Bauelementen, kennen die spezifischen Anforderungen an Transport, Lagerung, Montage sowie statische Verbindungen und stellen sicher, dass alle Bauteile präzise und normgerecht verarbeitet werden. Durch ihre Erfahrung können sie typische Fehlerquellen wie Maßabweichungen, ungenaue Anschlussdetails oder fehlerhafte Montagereihenfolgen frühzeitig vermeiden. Zudem sind Fachbetriebe in der Lage, die Schnittstellen zu anderen Gewerken vorausschauend zu koordinieren und auf individuelle Projektanforderungen flexibel zu reagieren. Dies gewährleistet nicht nur einen reibungslosen Bauablauf, sondern trägt auch wesentlich zur Langlebigkeit, Sicherheit und Wirtschaftlichkeit des gesamten Bauwerks bei.

Darauf achtet der Fachbetrieb

- Vor der Anlieferung von Fertigteilen wird die Belastbarkeit der Zufahrten kontrolliert, da Schwertransporte stabile, robuste und tragfähige Untergründe erfordern.

- Es wird bei den Baumaßnahmen ausreichend Platz für den Montagekran eingeplant. Das ist besonders wichtig auf engen oder innerstädtischen Baustellen.

- Bei großflächigen Betonbauteilen werden mögliche Spannungen durch Temperaturschwankungen eingeplant. Gegebenenfalls werden Dehnfugen vorgesehen, um Rissbildung zu vermeiden.

- Die Reihenfolge der Bauteilmontage wird exakt festgelegt, da Fertigteile meist nicht flexibel anpassbar sind.

- Abmessungen und Anschlussdetails der Fertigteile werden rechtzeitig mit anderen Gewerken abgestimmt, um Kollisionen und Nacharbeiten zu vermeiden.

Fazit

Betonfertigteile sind ein Schlüsselelement moderner, effizienter und nachhaltiger Bauweise. Sie verbinden industrielle Präzision mit wirtschaftlicher Umsetzung und bieten vielfältige Anwendungsmöglichkeiten in Hoch-, Tief- und Infrastrukturbau. Trotz höherer Planungsanforderungen amortisieren sich die Investitionen rasch und zwar durch kürzere Bauzeiten, geringeren Personaleinsatz und präzise Abläufe. Auch wenn Beton als Baustoff unter Umweltaspekten kritisch betrachtet wird, können Fertigteile im Vergleich zur konventionellen Bauweise zur Ressourcenschonung beitragen. Durch kontrollierte Produktionsbedingungen lassen sich Materialverluste reduzieren und Transportwege effizienter gestalten. In Kombination mit optimierten Konstruktionsansätzen und neuen Materiallösungen bieten Betonfertigteile damit Potenzial für eine verantwortungsvollere Baupraxis.

Betonfertigteile: Häufig gestellte Fragen

Wie schwer ist ein Betonfertigteil?

Das Gewicht eines Betonfertigteils hängt stark von seiner Geometrie und Bewehrung ab. Eine typische Wand mit zehn Zentimeter Dicke und 2,5 mal 2,5 Meter Fläche wiegt etwa 1,5 Tonnen. Massivere Bauteile wie Träger oder Stützen können 10 Tonnen oder mehr erreichen. Das Gewicht ist nicht nur für Transport und Hebetechnik relevant, sondern auch für die Planung der Baustellenlogistik.

Sind Passivhaus-Standards mit Fertigteilen erreichbar?

Betonfertigteile lassen sich problemlos in hochenergieeffiziente Baukonzepte integrieren. Voraussetzung sind eine durchdachte Dämmung, luftdichte Anschlussdetails und ergänzende Systeme wie Wärmepumpen oder kontrollierte Wohnraumlüftung. Die präzise Fertigung ermöglicht eine exakte Umsetzung dieser Maßnahmen, auch bei anspruchsvollen Standards.

Wie lange dauert die Produktion im Betonwerk?

Die Produktion eines Betonfertigteils dauert meist zwischen einigen Tagen und mehreren Wochen, abhängig von Faktoren wie Bauteilgeometrie, Bewehrungsumfang, Schalungstechnik sowie Aushärtebedingungen. Mit modernen Verfahren wie Wärmekammern oder beschleunigter Nachbehandlung lassen sich oft schnellere Ausschalzeiten erreichen.

Können Betonfertigteile individuell gestaltet werden?

Trotz ihrer industriellen Fertigung bieten Betonfertigteile vielfältige Gestaltungsoptionen. Neben unterschiedlichen Formaten sind auch individuelle Strukturen, Farben und Oberflächen möglich, zumdurch Matrizen, Säurebehandlung, Schleifen oder Lasuren. Darüber hinaus können funktionale Einbauteile wie Fensterrahmen, Installationskanäle, Dämmkerne oder Halterungen bereits im Werk integriert werden. Viele Hersteller bieten Designkataloge an oder entwickeln in enger Zusammenarbeit mit Architekturbüros maßgeschneiderte Lösungen, sowohl technisch als auch gestalterisch.

Was passiert bei Beschädigungen von Betonfertigteilen?

Kleinere Schäden wie Abplatzungen oder Kratzer lassen sich meist vor Ort beheben. Dafür gibt es spezielle Mörtel- und Reprofilierungssysteme. Bei größeren Schäden, beispielsweise infolge von Transportunfällen oder Kollisionen, muss das betroffene Element häufig ersetzt werden. Zum Zweck der Vermeidung sind sichere Lagerung und professionelle Handhabung essenziell.

Quellen

[1] Handlungsoptionen, Hintergrund Und. „Klimaschutz in der Beton- und Zementindustrie“. Wwf.de, https://www.wwf.de/fileadmin/fm-wwf/Publikationen-PDF/WWF_Klimaschutz_in_der_Beton-_und_Zementindustrie_WEB.pdf. Zugegriffen 11. Juli 2025.

[2] „Impressum“. Klimareporter°, 27. März 2018, https://www.klimareporter.de/impressum.

[3] „Nachhaltige Zukunft der Beton- und Zementindustrie: Zertifizierungen des Concrete Sustainability Council (CSC)“. Bbik.de, https://www.bbik.de/artikel/nachhaltige-zukunft-der-beton-und-zementindustrie-zertifizierungen-des-concrete-sustainability-council-csc/. Zugegriffen 11. Juli 2025.

[4] Das Goldbeck-Bausystem für Parkhäuser spart über 22 Prozent CO₂ ein“. Goldbeck.de, https://www.goldbeck.de/unternehmen/newsroom/news/das-goldbeck-bausystem-fuer-parkhaeuser-spart-ueber-22-prozent-co2-ein. Zugegriffen 11. Juli 2025.

[5] Max-boegl.de, https://max-boegl.de/images/240229_mb_Bro_Modulbru%CC%88cke_2024_Ansicht.pdf. Zugegriffen 11. Juli 2025.

[6] „Defining BIM“. Psu.edu, https://bim.psu.edu/bim-an-introduction/defining-bim/. Zugegriffen 11. Juli 2025.

[7] „Förderung von ressourcen- und klimaschonendem Beton“. Baden-Württemberg.de, https://um.baden-wuerttemberg.de/de/presse-service/foerderprogramme/klima/foerderprogramm-r-beton. Zugegriffen 14. Juli 2025.